组合机床的工艺范围相当广泛,主要包括机械加工、装配和检测等工艺流程。具体来说,它可以完成钻孔、铣削、车削、磨削、切割等多种加工操作,适用于各种金属和非金属材料的加工。此外,组合机床还可以进行自动化装配和检测工作,提高生产效率和产品质量。

1、高度灵活性:可以根据不同的生产需求,灵活配置机床的功能和加工范围。

2、自动化程度高:可以集成自动化设备,实现加工、检测和装配的自动化,提高生产效率。

3、加工精度高:采用先进的数控技术和测量设备,可以保证产品的加工精度和质量。

4、易于维护和管理:结构紧凑,易于进行维护和保养,保证设备的稳定性和可靠性。

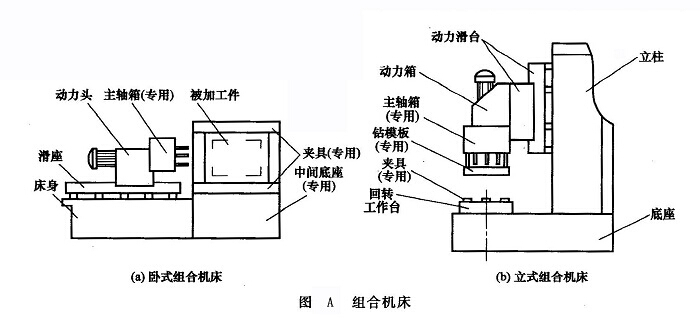

常见配置形式主要有以下几种:

1、单机配置:一台组合机床完成一道或几道工序的加工。

2、生产线配置:多台组合机床按照工艺流程排列,形成自动化生产线,完成产品的全部加工过程。

3、柔性制造单元配置:由多台不同功能的组合机床、自动化设备和辅助装置组成,可以根据生产需求灵活调整配置,适应多品种、变批量的生产模式。

至于组合机床的发展方向,主要包括以下几个方面:

1、高速、高精度加工:提高机床的切削速度和加工精度,满足高端制造的需求。

2、智能化:集成人工智能、大数据等先进技术,实现机床的智能化,提高生产效率和产品质量。

3、自动化、柔性化:进一步提高机床的自动化程度,实现生产线的高度自动化和柔性化,适应多品种、变批量的生产模式。

4、绿色环保:采用节能环保的设计和技术,降低机床运行时的能耗和废弃物排放,实现绿色制造。

组合机床的具体配置形式和发展方向可能会因实际需求和技术发展而有所变化。

TIME

TIME